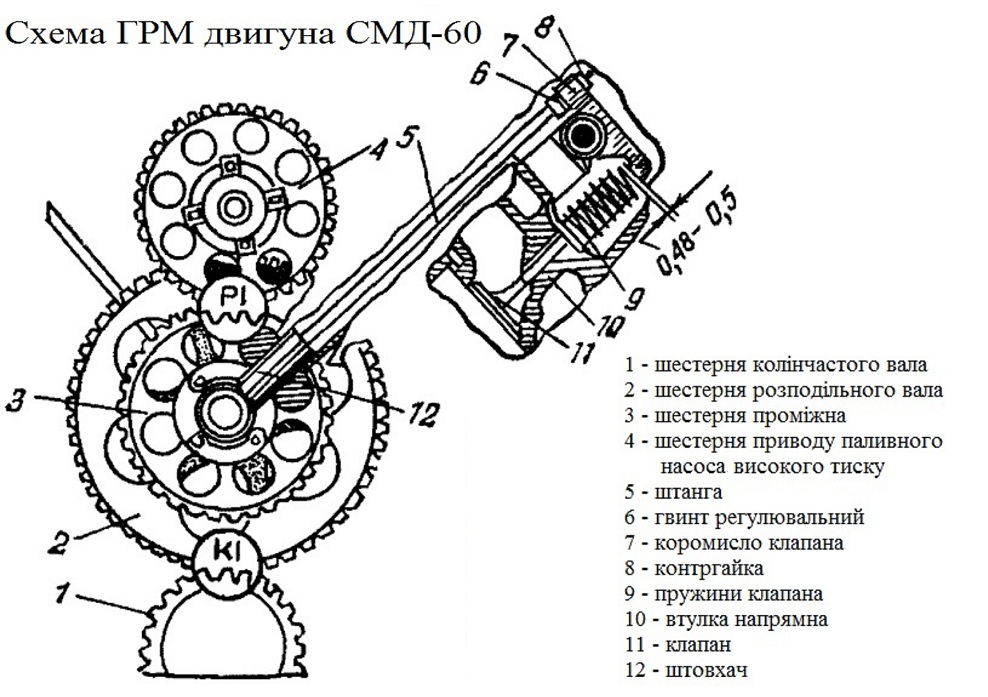

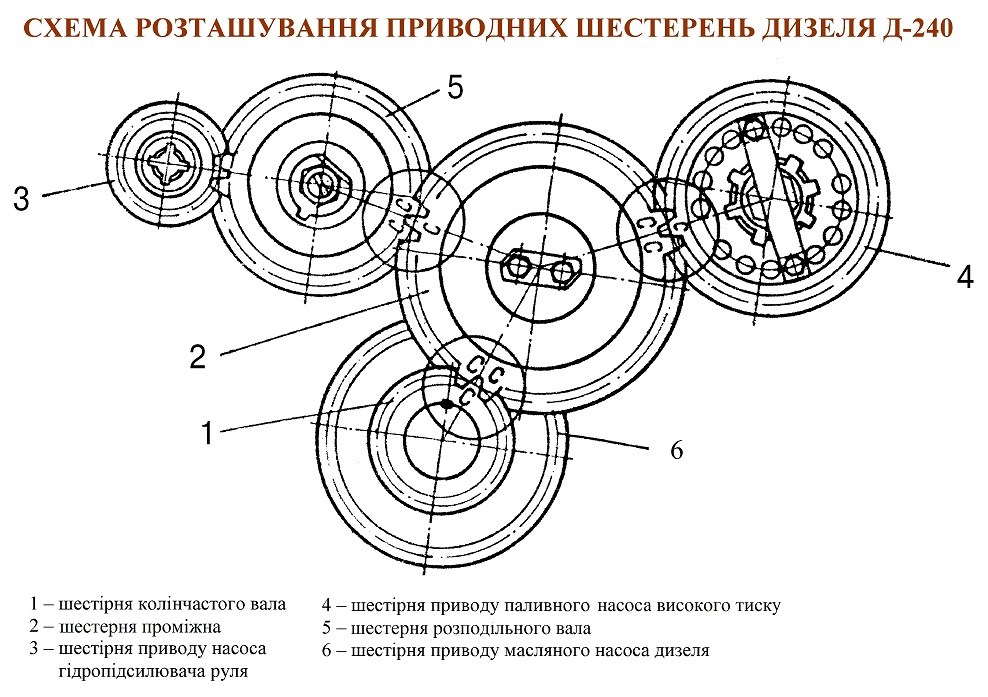

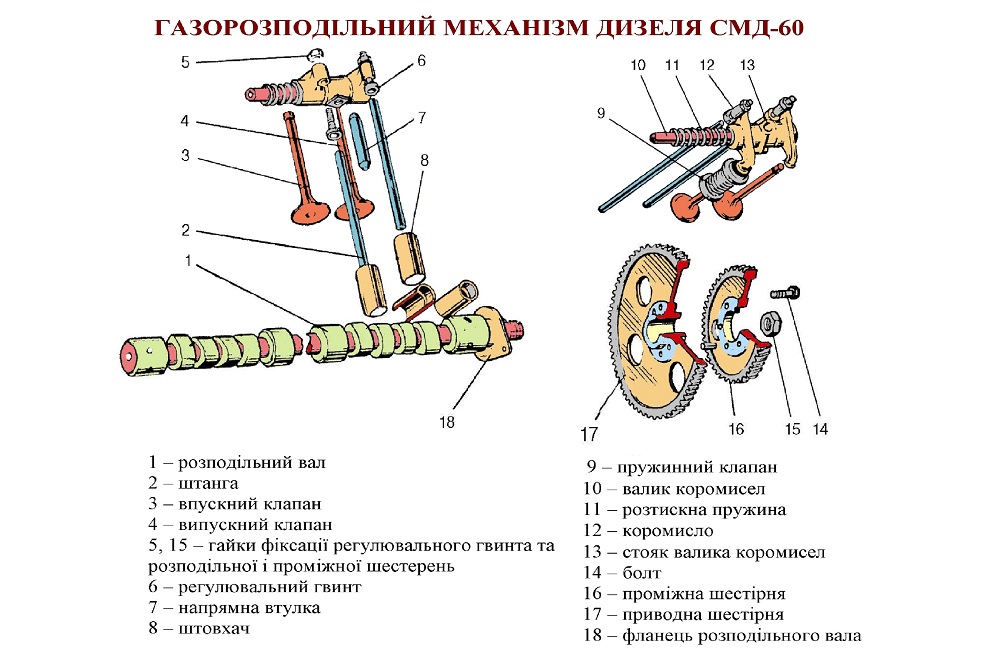

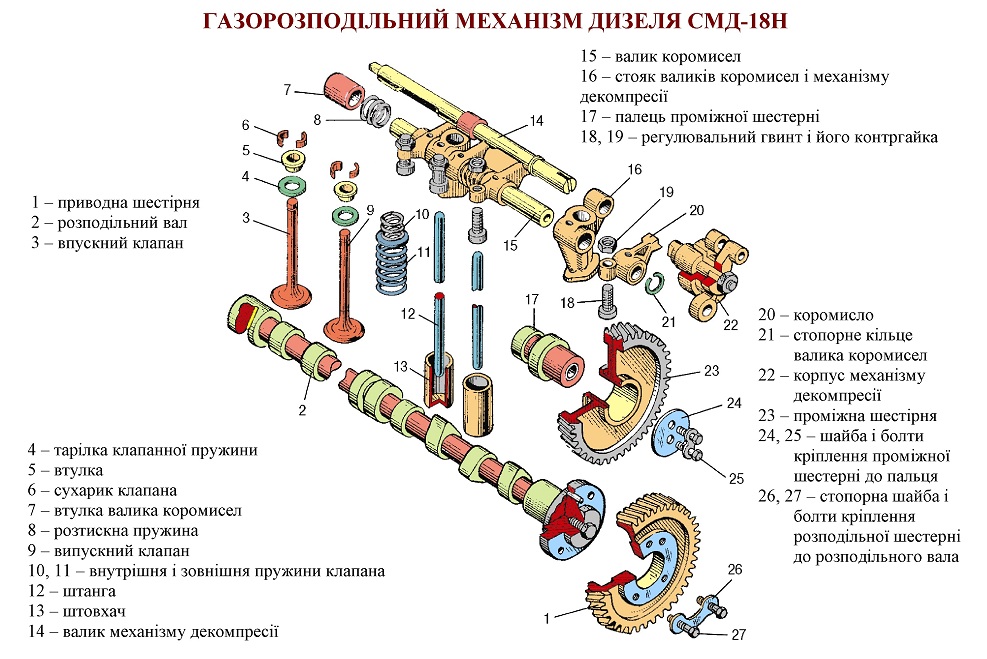

Приводна шестерня газорозподільного механізму (разом з розподільними шестернями) розташована у спеціальному картері і передає обертальний рух колінчастого вала на розподільний вал та насосам: паливному, гідравлічної навісної системи та системи мащення двигуна. Приводна шестерня в сучасних тракторних дизелях розташована біля носка колінчастого вала, а в дизелях типу СМД-60 біля хвостовика. У дизелях СМД-60 колінчастий і газорозподільний вали обертаються в різні боки, тому обертання від шестерні колінчастого вала передається на приводну шестерню безпосередньо, а на інших дизелях — через проміжну шестерню, що забезпечує обертання валів в один бік.

Забезпечення правильного зчеплення розподільних шестерень при складанні двигуна називається встановленням газорозподілу. Щоб уникнути помилок при встановленні газорозподілу, на розподільні шестерні наносять мітки. Шестерні приводу масляних насосів встановлюються довільно, всі інші — за однаковими буквеними мітками.

Розподільний вал керує роботою клапанів. При однорядному розміщенні циліндрів розподільний вал розміщується в блок-картері збоку від циліндрів, у V-подібних двигунах — в розвалі циліндрів.

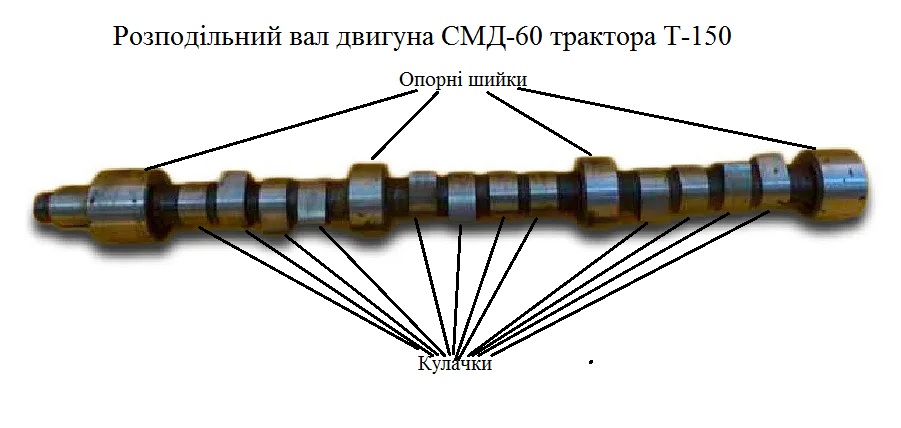

Розподільний вал складається з кулачків, опорних шийок і пристроїв для кріплення приводної шестерні. Для виготовлення розподільних валів використовують вуглецеві і леговані сталі або легований чавун. Розподільний вал штампують. Робочі сталі або легований чавун.Розподільний вал штампують. Робочіповерхні опорних шийок і кулачків загартовують струмом високої частоти на невелику глибину, після чого шліфують й полірують.

Кулачки впускного і випускного клапанів розташовані на розподільному валу в певній послідовності і під різними кутами відповідно з порядком роботи циліндрів двигуна, фазами газорозподілу і способом розміщення циліндрів. Профіль кулачка може бути опуклим, тангенціальним і угнутим. В автотракторних двигунах застосовують опуклий профіль.

Розподільний вал двигуна Д-240 (відео)

У більшості двигунів опорні шийки розташовані біля розподільної шестерні, мають більший діаметр, ніж шийки на протилежному боці вала. Це необхідно, щоб полегшити встановлення вала у блок-картер. Вали встановлюються в підшипники, розточені безпосередньо в блок-картері або запресовані в отвори блок-картера втулки. Втулки виготовляють з антифрикційного чавуну або бронзи за розміром опорних шийок вала. В першій і останній опорній шийці є отвір для підведення масла по отвору блок-картера до втулок валика коромисел.

Штовхачі передають зусилля від кулачків розподільного вала до штанг. Для виготовлення штовхачів застосовують леговані або вуглецеві сталі й чавуни.

Штовхачі являють собою пустотілі стакани: грибоподібні з плоскою опорною поверхнею; циліндричні з плоскою або сферичною опорною поверхнею; важілі з роликами. У сучасних тракторних дизелів використовують циліндричні штовхачі.

Робочі поверхні штовхачів — нижня торцева (опорна) і бокова циліндрична (напрямна). Опорна поверхня сприймає тиск кулачка, а напрямна — бокове зусилля і силу опору обертальному руху. Опорна поверхня може бути плоскою або сферичною. Для підвищення стійкості проти спрацювання її наплавляють легованим чавуном і піддають термічній обробці, потім шліфують і полірують, а напрямну частину тільки термічно обробляють, шліфують й полірують.

Штовхачі встановлюють в циліндричні розточені отвори блоккартера. Для рівномірного спрацювання, штовхач під час роботи повинен обертатись. Це досягається зміщенням осі штовхача на 1...2 мм відносно середини кулачка або кулачок повинен мати конічну, а торець штовхана — сферичну форму.

Штанги передають зусилля від штовхачів до коромисел. Їх виготовляють зі стального стержня або стальної чи дюралюмінієвої трубки з наконечниками.

Нижній кінець, яким штанга входить у сферичну заглибину штовхана,— кулястої форми. На верхньому її кінці є головка зі сферичною заглибиною, куди входить кулястий кінець регулювального гвинта.

Наконечники штанг сталеві, запресовані в штангу. Для зменшення спрацювання наконечники штанг гартують.

Коромисла передають зусилля між штангами і клапанами. Їх штампують з вуглецевої сталі, ковкого чавуну або відливають методом точного лиття.

Коромисло — двоплечий важіль з відношенням плечей 1,3...2,0. Таке відношення плечей коромисла дозволяє при порівняно невеликому русі штовхана забезпечити необхідний хід клапана при його відкриванні.

На короткому плечі коромисла є отвір з різьбою, куди загвинчується гвинт і регулюється таким чином тепловий зазор. Відносно корпуса коромисла гвинт фіксується контргайкою. Довге плече коромисла закінчується бойком, яким коромисло натискує на стержень клапана. Поверхня бойка ширша від іншої частини коромисла. Робочу поверхню бойка для зменшення спрацювання загартовують, шліфують і полірують. В середній частині коромисла є отвір для встановлення його на валик коромисел, в цей отвір запресовується бронзова втулка.

Головка регулювального гвинта загартована і має сферичну заглибину або кулясту форму для відповідного наконечника штанги. З боку різьбового торця у гвинті є прорізь для викрутки, а в середині болта — канал і проточка для підведення масла до наконечника штанги.

Коромисла встановлюють на вісі коромисел, яку виконують у вигляді пустотілого валика. Валик на стояках кріпиться до головки циліндра. Від поздовжнього переміщення на валику коромисла фіксуються розтискними пружинами, поздовжнє переміщення валика відносно стояків обмежується стопорними кільцями.

Механізм коромисел двигуна Д-240 (відео)

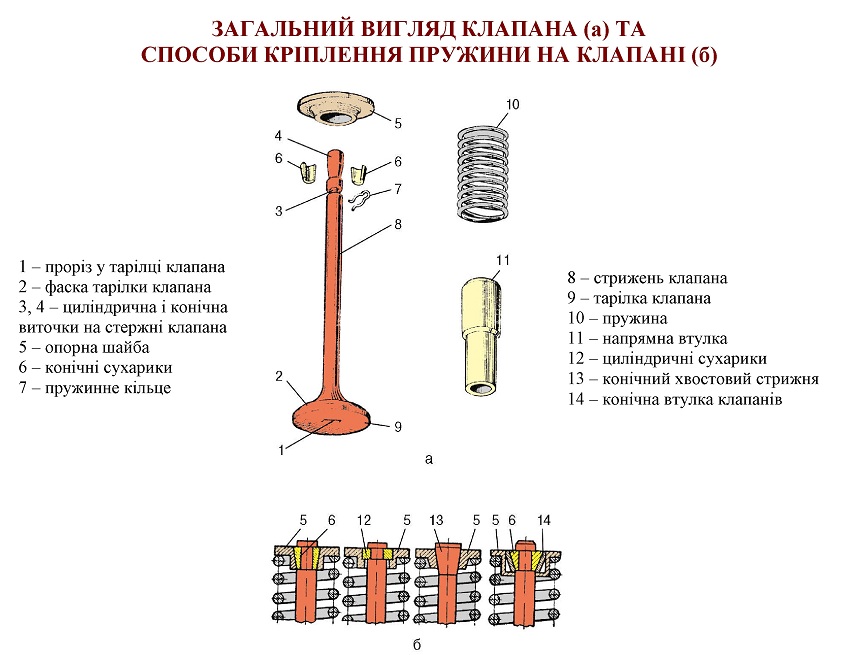

Клапани відкривають й закривають впускні і випускні канали головки циліндрів, забезпечуючи герметичність порожнини камери згоряння.

Обидва клапани, особливо випускний, працюють в дуже складних умовах. На них діє висока температура: випускний клапан нагрівається до температури 500...800°С, а впускний, відповідно, до 350...500°С. Тому матеріал клапанів повинен бути міцним і жаростійким.

Впускні і випускні клапани мають однакову конструкцію і відрізняються лише розмірами нижньої частини (тарілки). Для кращого наповнення циліндра свіжим зарядом впускний канал і клапан виготовляють з більшим діаметром отвору і тарілки, ніж випускні.

Клапан складається із тарілки, або головки 9 і стержня 8. На нижній поверхні тарілки клапана є прорізь 1 для встановлення наконечника пристрою для притирання фаски 2 до гнізда клапана в головці циліндрів. Для щільного закривання клапанів їх робочі фаски притирають до гнізд індивідуально, а в процесі роботи вони припрацьовуються, тому клапани при складанні двигуна ставлять в свої гнізда. Опорну поверхню тарілки клапана виготовляють під кутом 30° або 45°, причому при куті 45° у клапана менший поперечний переріз, але він надійніше ущільнений. Тому фаски під кутом 30° виконують на впускних клапанах, а 45° — на випускних.

Стержень циліндричної форми забезпечує клапану переміщення, закріплення і відведення теплоти від тарілки. Після виготовлення стержні загартовують, шліфують і полірують, інколи вкривають хромом. Торці стержнів, які взаємодіють з коромислом, на 3...5 мм гартують до високої міцності, інколи наплавляють міцні сплави або встановлюють легкознімні стальні загартовані наконечники. Для забезпечення високої жаростійкості і спрацювання випускні клапани виготовляють з двох матеріалів методом стикового зварювання: тарілка із жаростійкого матеріалу, а стержень — із стійкого до спрацювання.

У верхній частині стержня клапана за допомогою спеціального замка кріпиться опорна шайба 5 клапанної пружини 10. Для цього на стержні клапана виконуються виточки 3 і 4. Шайба з’єднується з клапанами сухариками різної конструкції 6, 12 (або сухариками 6 і конічною втулкою 14) або кріпиться безпосередньо до клапана за допомогою конічного хвостовика 13. Сухарики затискуються в отворі шайби пружиною.

При розриві стержня по виточці 4 або при випаданні сухариків клапан може потрапити в циліндр і вивести з ладу двигун. Для запобігання цього на стержнях клапанів роблять ще одну виточку 3, в яку встановлюється запобіжне пружинне кільце 7.

Напрямна втулка центрує клапан відносно гнізда і забезпечує щільну, без перекосів посадку тарілки клапана в гніздо. Втулки більшості двигунів виконують циліндричної форми або з буртиком, яким вона спирається на головку циліндрів при запресовуванні.

Напрямні втулки виготовляють з перлітного чавуну або металокераміки. Втулки змащуються маслом, яке розбризкується коромислами і клапанними пружинами.

Клапанні пружини забезпечують щільну посадку тарілки клапана в гніздо, а при роботі двигуна — постійний беззазорний контакт клапана, коромисла, штанги, штовхана, кулачка розподільного вала.

У більшості двигунів пружини впускних і випускних клапанів взаємозамінні. Виготовляють їх з круглого стального дроту діаметром 3...8 мм і числом робочих витків 5... 14. Пружини виготовляють з марганцевистої, кремне-марганцевистої, хромо-ванадієвої та інших сталей. Два крайніх витки пружин опорні: з одного краю спирається на опорну шайбу, а з другого — на опорне гніздо в головці циліндрів.

Щоб попередити виникнення шкідливого для міцності пружин резонансу, на клапани встановлюють пружини зі змінним кроком витків або по дві пружини.

Пружини зі змінним кроком витків менше вібрують і довше служать, їх встановлюють стороною з більшим кроком до головки блоку циліндрів.

При застосуванні двох пружин зовнішню пружину виготовляють з дроту діаметром 3,5...5,0 мм, а внутрішню 2,0-3,5 мм. Пружини розміщують таким чином, щоб напрями витків були протилежними. Це виключає попадання витків однієї пружини між витками іншої, особливо при поломці однієї з них, що може призвести до обриву другої пружини. Встановлення двох пружин зменшує висоту клапанного механізму і збільшує надійність його роботи.

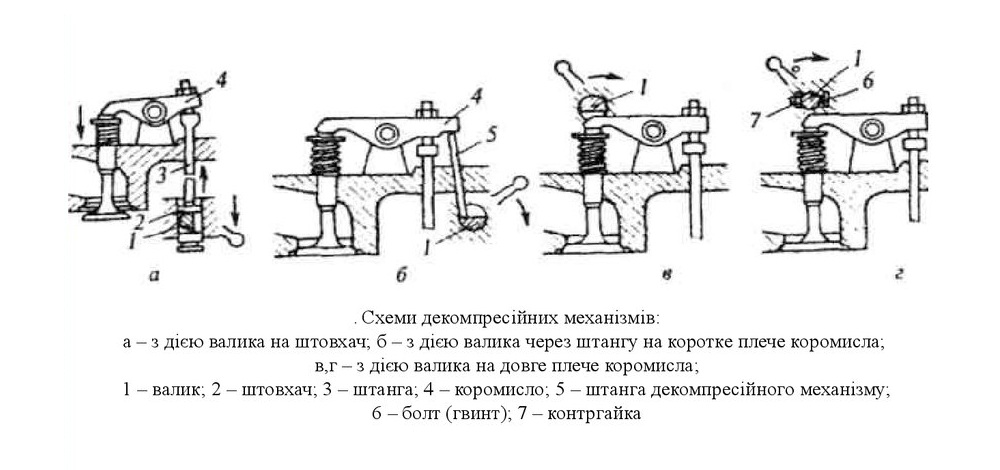

При обертанні колінчастого вала дизеля значні зусилля прикладаються для подолання опору повітря, яке стискується в циліндрах. Виключення такту стиску з робочого цикла дизеля називається декомпресією, а механізм, за допомогою якого це здійснюється, декомпресійним механізмом.

Декомпресійний механізм використовують для полегшення прокручування колінчастого вала двигуна під час пуску дизеля в холодну пору року, регулювання теплових зазорів клапанів газорозподільного механізму, перевірки паливного насоса на момент початку подачі палива і встановлення кута випередження впорскування палива паливним насосом високого тиску, а також при зупинці дизеля в аварійних ситуаціях. Декомпресія дизеля здійснюється шляхом відкривання та утримання у відкритому стані клапанів ГРМ. Такі механізми застосовують на двигунах Д-21А (трактор Т-25), Д-37Е (трактор Т-40), Д-65Н1 (трактор ЮМЗ-6) та інших.

Сучасні тракторні дизелі типу СМД-60, СМД-31Т, ЯМЗ-236, ЯМЗ-238НБ, ЯМЗ-240Б, Д-240, Д-245, КамАЗ-740, BF6М1013Е та інші не мають декомпресійних механізмів завдяки поліпшенню пускових властивостей дизелів і підвищенню надійності їх пускових пристроїв.

Робота клапанного механізму (відео)

Регулювання клапанів двигунів внутрішнього згорання (відео)